О шарик припоя для, Шарик припоя — это частица припоя, которая может служить для соединения корпуса микросхемы и печатной платы. Вы также можете использовать паяные платы для соединения многослойных коробок в многокристальных платах.

Они могут крепиться на монтажные платы вручную или с помощью автоматизированного оборудования. Их размещение обычно обеспечивается с помощью клейкого флюса.

Однако шарики припоя — палка о двух концах. Так как шарики припоя являются наиболее распространённым дефектом, который мешает в процессе сборки SMT. Шарик припоя, помещенный в пределах 0,13 мм от дорожек или имеющий диаметр более 0,13 мм, нарушает принцип минимального электрического зазора.

Ошибки, из-за которых шарик припоя может вызвать дефекты в собранной печатной плате, бесчисленны. Согласно IPC, шарики припоя не вызывают дефектов, если они надежно прикреплены. В этой статье рассматриваются преимущества и недостатки шариков припоя.

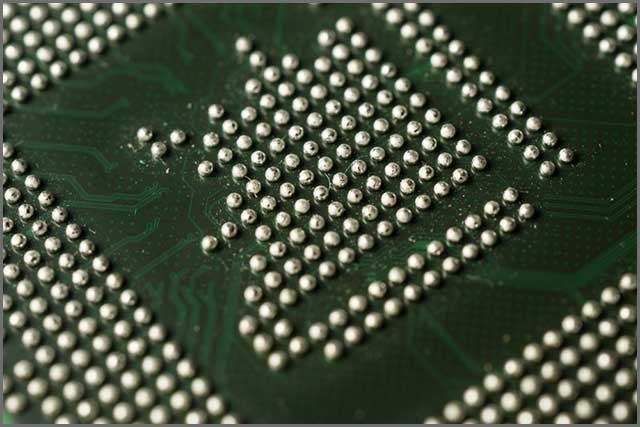

1、Что такое шарик припоя?

Шарики припоя также называют выводом припоя или сферой припоя из-за их геометрии. Шарик припоя — это сферический кусок припоя, используемый для соединения корпусов микросхем с печатной платой.

Шарики припоя создаются в процессе последовательной подачи/закалки или оплавления. Пройдя через эти процессы, они очищаются и классифицируются.

Вы можете повысить надежность контакта шарика припоя, превратив форму шарика в форму монеты. Такой шарик припоя мы называем шариком припоя в виде монеты.

Когда шарики припоя являются неприятность для печатной платы

Шарик припоя также может вызвать дефекты в печатной плате. Они могут разрушить электрическую надежность электронной печатной платы. Шарики припоя в пределах 0,13 мм от дорожек или диаметром более 0,13 мм нарушают принцип минимального электрического зазора.

Стандарт IPC A 610 гласит, что даже паяные платы диаметром <= 0,13 мм могут вызывать дефекты. Такие дефекты возникают при размещении пяти шариков припоя с заданным диаметром 100 мм^2.

Вы можете непреднамеренно создать вредные шарики припоя во время автоматического оплавления, а также во время ручной пайки. Когда шарик припоя не деформируется из-за остатков, не требующих отмывки, или конформного покрытия, это становится проблемой.

Однако может быть сложно определить, попал ли шарик в осадок, не требующий очистки, или в конформное покрытие. Тем не менее, есть один естественный и надежный способ определить это: почистить кистью.

Если он останется на месте после того, как вы почистите их кистью, дефектов не возникнет. Таково мнение IPC по этому вопросу.

Есть и другие способы устранения неполадок в шарике припоя. Наиболее эффективный метод поиска и устранения неисправностей — это изначально попытаться определить стадию, на которой возникает непреднамеренный шарик припоя.

Дефектный шарик припоя может возникнуть либо в процессе печати, либо в процессе размещения и установки, либо в процессе оплавления.

Шарики припоя являются неотъемлемой частью большинства бытовой электроники. Однако потребители все больше требуют более умной, мощной и портативной электроники. По мере этого становится все более важным получить её правильно с помощью паяльных плат.

Однако шарики припоя остаются одним из самых сложных и изящных компонентов электрической схемы. Его использование требует высокой степени аккуратности.

Хотите узнать, как лучше всего разместить шарики припоя? Читайте дальше.

Шарик припоя

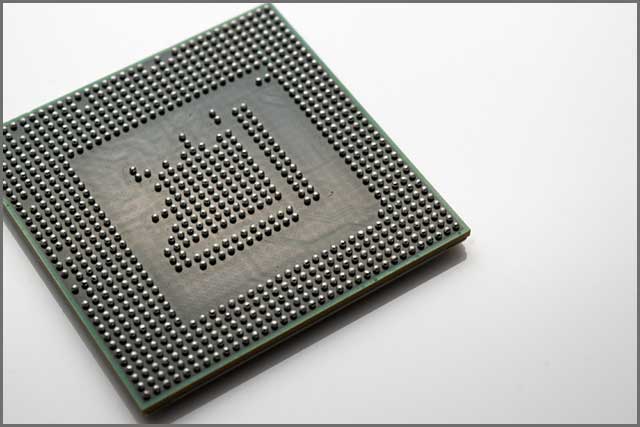

2、Шаровой клапан припоя

Шаровой клапан припоя может выступать в качестве соединителя между несколькими пакетами микросхем в печатной плате. Он может служить для регулирования потока электронов и сигналов между различными слоями схемы.

Припой шаровых клапанов, как правило, содержится в корпусе шариковых выводов (BGA). BGA обычно обеспечивает большее взаимодействие, чем двойной встроенный или плоский корпус.

Как припаять шаровой клапан

Описанный здесь метод основан на размещении шаровых клапанов на корпусе BGA с помощью инструмента для захвата шариков. Основная задача — сформировать массив шариков припоя на подложке.

Вы будете использовать эту подложку для соединения токопроводящих участков на других подложках.

Для реализации этого метода Вам понадобится инструмент для подбора шарика. Этот инструмент для захвата шариков использует вакуумное всасывание для сбора шариков припоя из резервуара с псевдоожиженным шариком. Это означает, что Вам нужен резервуар для шариков припоя, который содержит набор предварительно изготовленных шариков припоя.

Резервуар также должен быть снабжён средствами крепления. Более того, это означает, что Вам нужен хотя бы один вакуумный пылесос. И это значит, что Вам понадобится, по крайней мере, один источник вакуума, чтобы обеспечить всасывающую силу через отверстие инструмента.

Инструмент для вакуумного всасывания имеет, по крайней мере, одно отверстие для захвата предварительно изготовленного припоя. Он также оснащен шаровым седлом, соединенным с источником вакуума и источником давления, которым можно управлять.

Инструмент использует струю газа, чтобы впрыснуть выбранные шарики припоя в проводящие участки подложки.

В другом варианте производства площадку подложки помещаются в псевдоожиженный шаровой резервуар. Покрытие наносится с помощью флюса или клея, который притягивает и связывает шарики припоя в пуле.

Тем не менее, хотите ли узнать больше о лучших способах использования шариков припоя? Вы узнаете об этом в следующей главе.

Шариковый припой

3、Как сделать шариковый припой?

Одним из старейших и широко используемых методов создания шариков припоя является конструкция с 3 отверстиями. В этом методе Вы начинаете с того, что нужно получить твердый припой, предпочтительно Sn63Pb37 или бессвинцовый припой.

Влейте припой в проволоку или лист припоя. Для провода разрежьте его на мелкие кусочки, а для листа припоя выбейте участки. Вырежьте кусочки и биты в размерах, которые точно соответствуют объему шарика припоя диаметром 2 мм.

Затем поместите кусочки и участки в столбе горячего масла, чтобы оно расплавилось. Верхняя часть колонны горячего сырья должна иметь температуру выше температуры плавления. Причем температура нижней секции должна быть ниже температуры плавления.

Вы получите желаемые шарики припоя, когда кусочки и участки в столбе горячего масла расплавятся. Затем необходимо охладить шарики в вязкой жидкости.

Обратите внимание, что присутствие оксидов в столбе может исказить сферическую форму шаров. Однако Вы можете нанести на колонку плёнку флюса, чтобы предотвратить это.

Этот метод очень эффективен и малозатратен. С помощью этого метода Вы можете создавать до 7000 высококачественных шариков припоя в секунду в любом отверстии. Однако у этой техники есть и свои недостатки.

Во-первых, техника может быть чревата загрязнением и получиться грязной. Каждый из шариков будет иметь разный вес, хотя Вы можете измерить их значения. Кроме того, практически невозможно получить шарики с допуском 1,5%.

Важность упаковки на сформированном шарике припоя

Как отмечалось выше, наличие оксидов может исказить форму шарика припоя. Один из способов предотвратить окисление шариков припоя — это упаковка.

Упаковка не только предотвращает удаление кислорода, но также может продлить срок хранения шариков припоя даже после истечения их срока годности.

Хотите узнать больше о том, как избежать дефектов паяльных плат? Ответы содержатся в следующей главе.

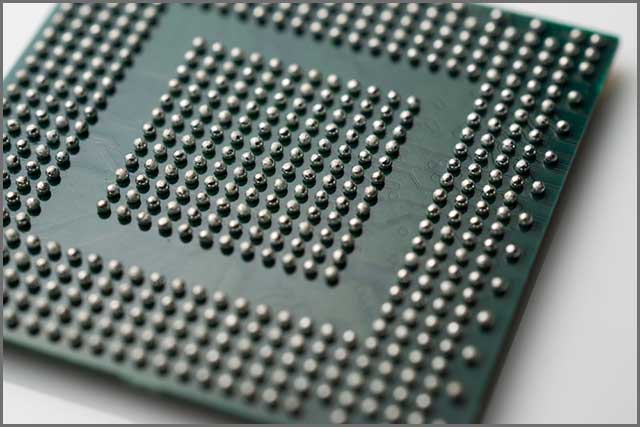

Шариковый припой

4、Что вызывает появление шариков припоя при ручной пайке?

Вот некоторые из причин появления шариков припоя.

Влажность

Наличие влаги в паяльной пасте может привести к взрыву шариков припоя во время оплавления. Во время охлаждения вода просачивается в паяльную пасту.

Если после извлечения из холодильника паста не нагреется до комнатной температуры, она впитает влагу. Однако Вы можете удалить воду путем запекания.

Монтажная плата

Сама плата может вызывать нежелательные шарики припоя во время ручной пайки. Воздух, влага или спирт, используемые для очистки платы, могут привести к образованию на плате нежелательных шариков припоя.

Эти загрязняющие вещества могут проникать между слоями, открытыми и сквозными переходными отверстиями в плате с трещинами или неполным покрытием. Более того, когда плата нагревается при оплавлении, эти загрязнения вытесняются. При их внезапном выходе газы разбрасываются во все стороны и, как следствие, продувает жидкий припой по всей плате. Газы пастообразного флюса также могут производить этот эффект, когда они выходят из секций панели, близких к поверхности.

Если Ваша плата пропускает загрязнения через открытые края, сквозные трещины и отверстия, то надежды мало. Скорее всего, Вам придется переделать плату, так как Вы не сможете выпечь захваченный воздух.

Если пастообразные газы вытекают из-под платы, Вы можете решить эту проблему, уменьшив количество пасты. Вы также можете исправить это, сведя к минимуму количество летучих веществ в пасте.

Размазанный трафарет

Возможно, на Ваш трафарет неравномерно наносится паяльная паста. Вам необходимо убедиться, что используемый процесс очистки под трафаретом является эффективным и тщательным.

Или же Вы используете неподходящий валик для очистки трафарета, который слишком толстый. Неправильная толщина совмещения может привести к растеканию шариков по нижней стороне трафарета. Более того, когда Вы в конечном итоге используете трафарет на печатной плате, лишние шарики оседают на плате.

Неподходящий состав паяльной пасты

Плохо изготовленные паяльные пасты могут взорваться во время оплавления и беспорядочно раздуть жидкие припои по всей плате. Летучие вещества обычно являются наиболее вероятной причиной взрыва.

В таких случаях вы можете предотвратить такие взрывы, уменьшив скорость нагрева. Это позволяет вытолкнуть летучий материал без резкого выделения газа. Однако нужно убедиться, что Вы прогреваете достаточно медленно.

Лучший метод поиска и устранение неисправностей шариков припоя, возникающих при ручной пайке

Лучший способ выяснить причины появления шариков припоя во время ручной пайки — это протестировать несколько продуктов. Цель состоит в том, чтобы проверить, не возникает ли дефект в определенных типах печатных плат. Запустите различные платы с одной и той же паяльной пастой и оборудованием, чтобы точно определить переменные, из-за которых возникла неисправность.

В следующей главе мы подробно рассмотрим надежность шариков припоя и способы устранения неполадок.

Шарик припоя

5、Надёжность шарового припоя

Были проведены исследования, чтобы показать влияние толщины пленки Pd на надежность паяного шарового соединения. Предметом исследования было покрытие Ni /Pd /Au методом химического восстановления на шаровом шарнире из припоя Sn-3.0Ag-0.5Cu (SAC305). В исследовании использовалось испытание на сдвиг шарика припоя.

Толщина пленки Pd в диапазоне 0,05–0,02 мкм была оптимальной для надежности паяного соединения после многократных циклов оплавления. Исследования также показали, что паяные шаровые соединения более надежны при использовании электродов толщиной 0,02 мкм.

Этот результат даже лучше, чем при использовании безэлектродного покрытия Ni /Au.

Исследование также показывает, что форма и толщина интерметаллических соединений (IMC) определяют надежность шарика припоя. В частности, степень адгезии на дендритном слое интерфейса IMC/ границы припоя в огромной степени влияет на надежность шарика припоя.

Было также показано, что (Cu, Ni, Pd) 6Sn5 IMC, содержащее незначительное количество Pd, обеспечивают превосходную надежность паяных шариков. В основном потому, что Pd подавлял рост IMC.

Хотите подробнее изучить проблемы, ограничивающие надежность шариков припоя? Читайте дальше

6、Проблемы и дефекты

Стандарт IPC A 610 предусматривает, что пять шариков припоя диаметром <= 0,13 мм не должны размещаться в пределах 100 мм^2. Однако это не единственная причина неисправного шарика припоя.

Припой может растечься по мокрой дорожке из-за плохого резистивного покрытия. Ненадежный слой может не прилегать к оловянно-свинцовому покрытию дорожки. Покрытие также может выйти из строя в результате плохого контроля толщины печати. Было бы неплохо, если бы Вы были очень осторожны при удалении шариков припоя. Обычно они образовываются в результате покрытия с низким сопротивлением, вызванного влагой. При этом можно легко повредить дорожку.

Пайка волной

Случайные шарики припоя могут образоваться из-за выброса волны. Таким образом, этот дефект напрямую связан с параметрами пайки волной. Отрыв предохранителя может сопровождаться размещением припоя вдали от дорожек.

В таком случае припой может отскочить от раствора.

Кроме того, шарик припоя может образоваться, если Вы неправильно установите предварительный нагрев или неправильно увеличите количество флюса. В этом случае растворитель будет выходить из флюса с дефектом.

Вы можете определить эту проблему, поместив стеклянную пластину над волной. Вы должны увидеть пузырьки на дне стакана, когда стекло соприкасается с волной. Чем меньше пузырьков Вы заметите, тем лучше.

Также необходимо подтвердить совместимость резиста и флюса.

Взрывные летучие вещества

Возникновение случайных паяных соединений также может быть вызвано взрывами из-за остатков летучих веществ во флюсе. Вы можете решить эту проблему, поместив часть белой карты над волной, оставив ее там, пока волна бежит.

Было бы хорошо, если бы Вы не обрабатывали плату, делая это в первый раз. После этого следует пропустить плату через оборудование, пока кусок белой карты остаётся на месте. Скорее всего, таким образом Вы определите «преступника».

Подводя итог

Причины выхода из строя паяльных плат могут быть разными. Ниже приводится краткое изложение наиболее распространенных причин:

Отсутствие паяльных масок между соседними контактными площадками.

Температура предварительного нагрева недостаточно высока для активации флюса.

Отсутствие достаточного пространства между соседними площадками.

Неправильное размещение элементов на плате.

Остатки припоя на поверхностях печатных плат и контактных площадках.

Паяльная паста выдавливается из-за слишком высокого давления при размещении.

Использование пасты в излишках и возникновение оседания пасты.

Нечистый трафарет, измазанный паяльной пастой с обратной стороны.

Смещение паяльной пасты во время печати.

Лучшие методы устранения неполадок

1. Убедитесь, что поверхность и шаблон совместимы, а размеры правильные.

2. Очистите трафареты как можно быстрее и тщательнее.

3. Отрегулируйте давление печати паяльной пасты.

4. Устраните зазор между платой и трафаретом.

5. Используйте ещё одну паяльную маску между контактными площадками.

6. Отрегулируйте давление, чтобы выбрать и разместить сопло.

7. Отделите новый гибкий кабель от старого.

Шарик припоя

7、Заключение

Один из способов убедиться, что Вы всё делаете правильно, — это использовать высококачественные инструменты наблюдения. Проверьте любое место, где используется паяльная паста во время каждого процесса, с помощью микроскопа или рентгена.

Вы можете использовать инструменты для наблюдения. И это не зависит от типа установленных компонентов и печатной платы или от того, нужно ли чистить панель. Однако, сделав это, а также используя информацию из этого руководства, Вы сможете наилучшим образом использовать паяльные платы.

Тем не менее, Вы можете получить помощь от производителя. В тоже время Вам необходимо убедиться, что техническая помощь, которую получаете от производителя, поступает от опытного специалиста. Не все представители Вашего производителя достаточно хорошо осведомлены об особенностях электроники Вашей печатной платы.

Вместе с тем, у нас есть солидный послужной список и богатый опыт работы с шариками припоя и печатными платами. Вы можете воспользоваться нашими знаниями о процессах SMT уже сегодня.